[摘要] 装配式建筑预制混凝土构件生产过程中,模具可从根本上决定预制混凝土构件的产品质量。本文通过分享案例,阐述模具对预制混凝土构件生产质量的影响,研讨模具的优化措施。一起来学习。

装配式建筑预制混凝土构件生产过程中,模具作为预制混凝土构件成型的主要材料,其设计方案、加工精度和组装方式可从根本上决定预制混凝土构件的产品质量。因此需通过优化模具设计方案、控制零件加工精度和组装准确性,提高预制混凝土构件产品质量,保证现场施工顺利进行。

本文通过项目案例,研究模具对预制混凝土构件生产质量的影响,研讨模具的优化设计措施,以提高预制混凝土构件生产效率。一起来学习。

一、项目概况

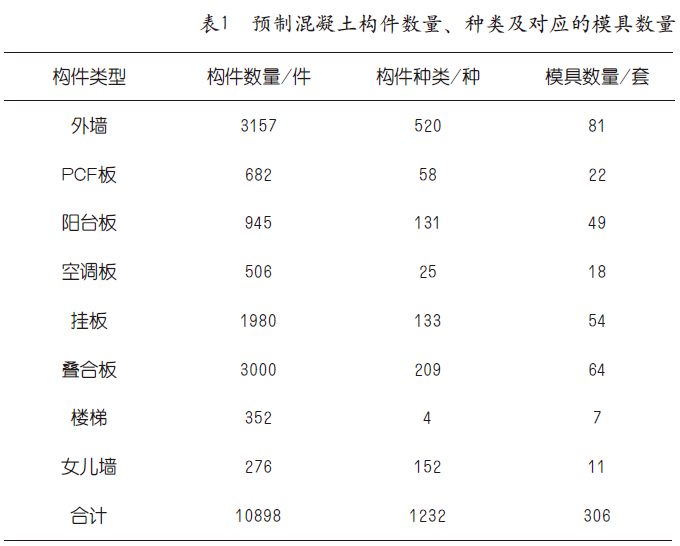

北京某工业化住宅项目采用全预制装配式施工。各类预制混凝土构件数量、种类及对应的模具数量如表1所示。

该项目地上结构施工工期为213d,构件加工工期为198d。预制构件10898件,1232种,配置模具306套,其中预制外墙数量3157件,520种,配置模具81套,平均每套模具需合并7种外墙构件。生产过程中需频繁改变模具组装方式,因此模具设计时需优化节点连接和零件组合方式,以缩短组模和换模工序时间,提高组模精确度和组模效率。

二、模具对预制混凝土构件生产质量的影响

为确定各类构件模具数量,需考虑项目施工工期,结合预制混凝土构件种类、数量和外轮廓特征,优化模具合并方案,然后按照预制构件生产工艺进行具体的模具节点设计。模具设计需遵循3个原则:保证构件质量,提高生产效率同时降低生产成本。以下就常见预制混凝土构件,分析模具设计、加工和组装对预制构件质量的影响。

模具对预制外墙板生产质量的影响

预制外墙板由外叶板、保温板和内叶板3部分组成。生产过程中常见质量问题有:连接灌浆套筒钢筋偏位、预留线盒定位偏差大、阳角部位损坏、漏浆导致蜂窝麻面等。通过优化模具设计方案,提高零件加工精度和组装准确性,可大大减少质量通病,有效提高构件生产质量和生产效率。

1.结构内叶板两侧模出筋孔设计

两侧出筋主要有暗柱箍筋和梁纵筋2种。

(1)暗柱箍筋出筋

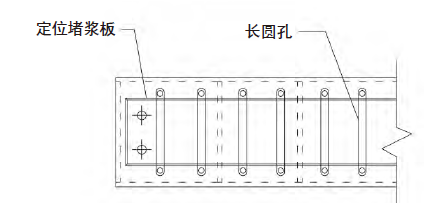

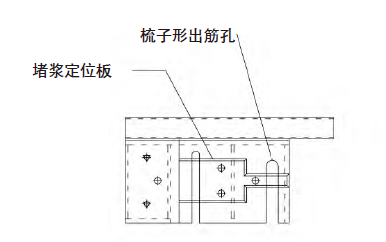

宜采用在侧模开长圆孔加堵浆板的形式,此种形式的出筋孔配合定位堵浆板(见图2),可保证钢筋保护层厚度,同时防止混凝土浇筑时出现漏浆现象。

图2 长圆孔加堵浆板侧模

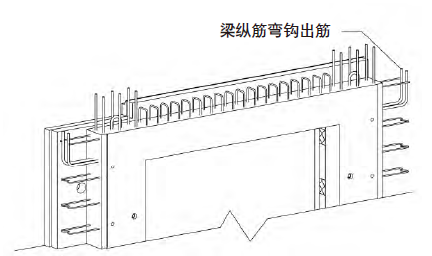

(2)梁纵筋出筋

带弯折段的梁纵筋出筋宜采用侧模分段加堵浆板的形式,如图3,4所示,其中有梁纵筋出筋段出筋孔采用梳子形孔;相较整体式侧模,此种设计方便脱模,保证纵筋定位,在有效提高构件生产质量的同时大大提高生产效率。

图3 带弯折段梁纵筋墙板

图4 侧模分段加堵浆板

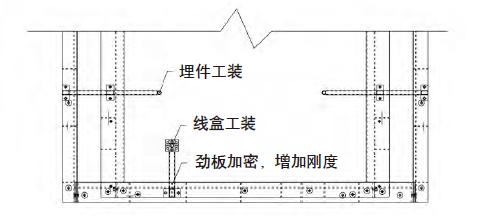

2.外墙板定位工装设计

为提高预制构件中预留洞口和预埋件定位精确度,在模具设计时要做一些工装定位件。工装通过螺栓或活动卡扣与模具侧模固定,在侧模相应位置设置加劲肋,以提高模具刚度,减小工装变形,从而使预留预埋定位满足设计规范要求,工装连接和布置如图5所示。

图5 定位工装连接与布置

模具对预制楼板生产质量的影响

预制楼板即叠合板,将楼板分为2层:

预制层和现浇层,预制层在工厂完成,现浇层在施工现场完成。叠合板构件生产的质量控制要点是构件边线尺寸、钢筋出筋定位、预留预埋定位及出筋长度等,落实到模具即边模和工装定位件的优化设计。

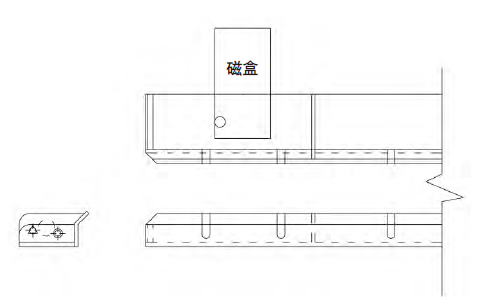

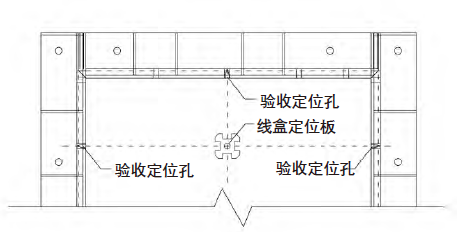

图6 叠合板边模

叠合板厚度一般为60~80mm,边模采用2块钢板垂直组焊(见图6),此种形式的边模可满足刚度要求,且便于组装和拆卸。边模与模台采用磁盒固定,可满足构件边线尺寸要求,同时避免模台开孔,提高模具摆放位置的灵活性。另外在叠合板边模对应位置设计验收定位孔(见图7),提高验收效率,进一步保证构件生产质量。

图7 叠合板边模验收定位孔设置

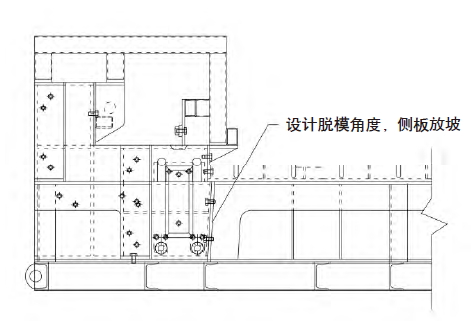

模具对异形构件生产质量的影响

异形构件生产一般需设计独立底模,以梁式阳台生产制作为例,阳台底部有下凸的反梁,在满足建筑结构设计要求前提下,需设计独立底模并在梁槽位置设计脱模角度(见图8)。构件底部有凹凸造型,设计独立底模有利于保证构件生产精度,同时提高生产效率。

图8 阳台板底模设计脱模角度

三、社会效益与经济效益

本项目通过优化模具合并方案和节点连接设计,提高预制混凝土构件生产效率,节约原材料用量,减少建筑垃圾的产生,同时减少人工投入,充分体现绿色建筑的施工理念。通过调研计算,本项目产生的社会效益和经济效益如下。

1.按照常规一一对应的方案设计模具,预计需钢模具600t,经模具合并和零件组合的方案优化,最终模具使用量为480t,节约120t钢材,相当于节约2400t水和48000kW·h的电。如果换算成木模,相当于节约9t木材。

2.通过优化出筋孔节点设计,减少混凝土浇筑过程的漏浆现象,经计算得知本项目共减少51m³混凝土损失,同时减少构件修补人工约300个。

3.采用钢模具和自动化模台生产线,提高工厂预制构件生产自动化程度,同时节约人工约50个。

4.通过合理的模具和模台布置,优化生产线流水节拍,采用养护窑集中养护方式,节约蒸汽18万m³。

四、结语

预制混凝土构件作为装配式建筑的部品组成,其产品质量将影响整个工程施工品质。为保证预制构件生产质量,需对模具进行优化设计、加强加工和组装环节质量管控,同时定期组织生产人员进行技能培训,强化对各生产工序的监督检查,减少生产过程中的纰漏。

以上就是模具对预制混凝土构件质量影响的知识分享,真是学习了好多呢,大家在工作和学习中要多加积累和掌握,才能对模具对预制混凝土构件质量影响有更深的理解。建筑界结构知识频道分享更多预制混凝土构件质量相关建筑结构知识,共同学习建筑结构资讯知识,欢迎关注我们~