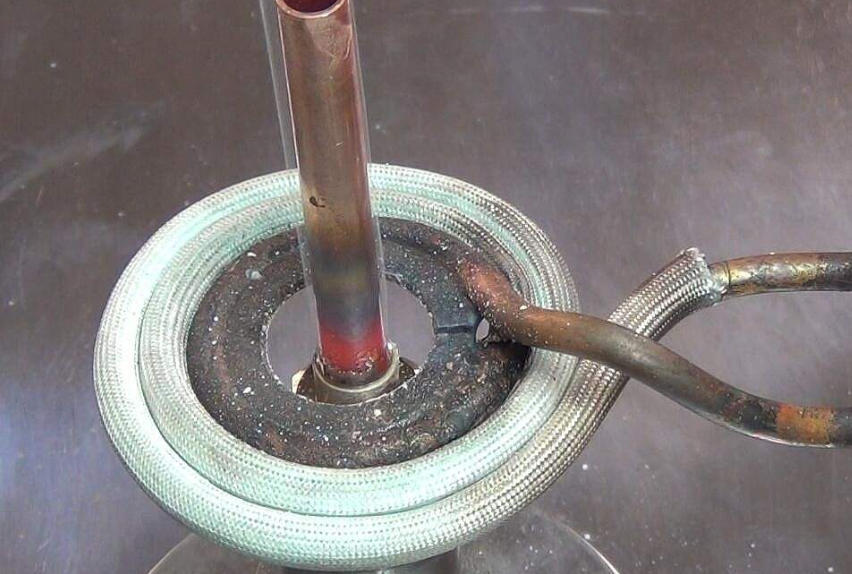

[摘要] 焊接时当焊料没有完全凝固时,绝不可使铜管振动,否则焊接部分会产生裂纹,使铜管泄漏。焊接完毕后必须将焊口清除干净,不可有残留氧化物、焊渣焊瘤等情况。下面列举焊接过程中常见不良焊接的原因分析,希望对你有帮助。

一、焊瘤

特征:钎料流到钎缝以外并形成堆积。

形成原因:

1、焊接热效率太大;

2、钎料施加量过多或施加方式不当;

3、焊接时焊缝不在同一水平面;

预防措施:

1、加热时来回摆动焊枪防止局部过热;

2、添加焊料要从加热位置的背面沿着焊缝滑动;

3、焊件定位平稳。

二、咬边

特征:焊缝边缘被火焰烧成腐烂形状,但又未完全烧穿,管壁本身被烧损。

形成原因:

1、焊接热效率太大

2、加热方式错误。

预防措施:

1、采用火焰为中性烧焊。

2、焰来回摆动焊枪,避免集中加热。

三、过烧或者溶蚀

特征:接头表面氧化物焊后自然大块脱落接头擦干净后,有黑色麻点镶嵌在接头表面。

形成原因:

1、焊接热效率太大(温度过高);

2、焊接时间过长等。

3、使用氧化焰焊接。

4、重复焊接(补焊)

预防措施:

1、调中性焰焊接;

2、不要重复焊接。

四、沙眼

特征:焊缝有杂质,导致焊缝表面上出现的较深孔眼。

形成原因:

1、钎料或母材本身有油污、杂质或氧化膜。

2、焊缝温度过高,造成钎料中的磷挥发。

3、加热速度过快。

预防措施:

1、保证钎料和母材的清洁度;

2、焊接效率适当,让溶解高温熔池的气体在焊缝凝固时有效排出

五、气孔

特征:加热时间不足,液态轩缝金属中的气体未能全部溢出,在表面或内部形成孔洞。

形成原因:

1、纤料或母材本身有油污或氧化;

2、焊接速度过快,焊中的气体为有效排出;

3、火焰为还原焰,产生还原性氢气孔;

预防措施:

1、保证母材纤料清洁度;

2、选择中性焰焊接,速度适中。

六、烧穿

特征:焊件靠近缝处被烧损穿洞。

形成原因:

1.操作不熟练,未摆动焊枪;

2.火焰调节不当,温度控制不均匀;

预防措施:

1.焊接时要来回摆动焊枪,防止部过热;

2.选择中性焰接。

七、裂纹

特征:钎焊接头的裂纹包?母材裂纹和钎缝裂纹。母材、钎缝力学性能下降,在残余应力作用下产生裂纹。

形成原因:

1、钎料含磷量过高,材料韧性减弱;

2、铜冷收缩率明显,残余热应力引起裂纹;

预防措施:

1、改用接性能更优良的焊条;

2、回火处理消除残余应力。

八、焊漏

特征::焊缝不完整,部分位置未完全熔合成整条焊,焊缝存在泄漏通道。

形成原因:

1、火焰钎焊焊接热输入过小;

2、施加钎料时温度不均匀;

3、焊缝表面有氧化皮、油污等杂质。

预防措施:

1、均匀加热;

2、用火焰加热工件待工件呈暗红色时添加。

以上就是建筑界暖通频道为您带来“技术探究:铜管焊接缺陷与原因分析”内容,建筑界暖通频道分享暖通设计相关内容,寻找建筑之美,探索建筑之路,欢迎关注我们~